Materialkunde - W+G TEC - Transformator, Trafo, Schweiz - Wagner+Grimm AG

materialkunde

einleitung

Die Blechschnitte, die Einzelteile sowie die äusseren Abmessungen und Anschlussmasse sind weitgehend in den DIN - Normen (DIN 41300 bis 41309) festgelegt. DIN berücksichtigt hauptsächlich die Grundtypen. Daneben gibt es eine Vielzahl von Zwischengrössen. Die meisten Einzelteile wie Spulenkörper, Bleche und Draht sind Handelsware, die nach Katalog eingekauft werden. Sonderanfertigungen sind teuer und lohnen sich daher erst ab sehr grossen Stückzahlen.

kernblechschnitte

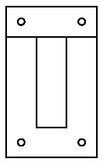

EI-Schnitt

Der am meisten verwendete Blechschnitt ist der EI-Schnitt. Man unterscheidet zwischen abfalllosen und abfallarmen Blechen, je nach dem ob bei der Herstellung Abfall entsteht oder nicht. Eingesetzt wird er für Einphasentransformatoren von ~0.4 VA bis ~5 kVA Leistung, Hochspannungstransformatoren und andere induktive Bauelemente. Die kleinsten Bleche sind etwa 16 mm breit, die grössten 250 mm.

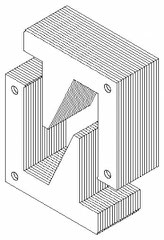

UI-Schnitt

Der UI-Schnitt entstand aus der Hälfte eines EI-Bleches. Er wird hauptsächlich bei kleinen, flachen Printtransformatoren eingesetzt. Auch für grössere Bauleistungen (ab 5 kVA) ist er geeignet, da er kleinere und leichtere Transformatoren ergibt. Ebenfalls werden mit diesem Blechschnitt Drosseln bis zu 30 kVAr und einigen 100 A gebaut.

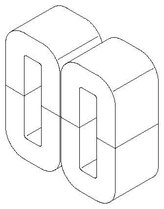

3UI-Schnitt

Mit dem 3UI-Schnitt werden Dreiphasen-Transformatoren und Dreiphasen-Drosseln gebaut. Da die Kernabmessungen von den UI-Typen übernommen wurden, können die gleichen Spulenkörper verwendet werden.

blechsorten

Das Ausgangsmaterial für die Transformatorenbleche ist kaltgewalztes Elektroblech. Auf diese Bleche wird, vor dem Stanzen, ein- oder beidseitig eine Isolierschicht aufgebracht. Bei nichtkornorientierten Blechen handelt es sich meistens um eine Lackschicht, bei kornorientierten um eine Oxydschicht. Die Transformatorenbleche werden aus Blechstreifen ab Rollen gestanzt. Je nach Blechgrösse und Stückzahlen erfolgt dies mit Komplettschnitten (Stanzwerkzeuge die mit jedem Hub ein Blech herstellen) oder mit einzelnen Stanzwerkzeugen in mehreren Schritten. Die Schichtung der Kerne aus isolierten Einzelblechen verhindert die Bildung von Wirbelströmen im Kern. Ein massiver Eisenkern würde sich durch die hohen Verluste viel zu stark erwärmen.

Aus einer Vielzahl von Sorten werden für Kleintransformatoren hauptsächlich die folgenden Typen verwendet:

elektrobleche nicht kornorientiert

M400-50A ist die am häufigsten verwendete Blechsorte in der Schweiz. M400 bedeutet, dass das Elektroblech maximal 4 Watt Verluste bei einer Induktion von 1.5 Tesla hat. Früher wurde es als V170-50A (1.7 Watt bei 1 Tesla) bezeichnet. Die Zahl 50A bedeutet, dass es sich um kaltgewalztes Blech mit einer Dicke von 0.5 mm handelt. Die Blechisolation besteht aus einer Lackschicht.

M330-35A wird hauptsächlich bei kleinen Transformatoren verwendet, da durch das dünnere Blech (0.35 mm) die Spulenkörper besser gefüllt werden können. Die Blechisolation besteht ebenfalls aus einer Lackschicht.

|

Sorte

|

Dicke in mm

|

Ummagnetisierungsverluste W/kg max. bei 1.5 T |

1.0 T |

Stapelfaktor

|

Bemerkung

|

| M 330-35A | 0.35 | 3.3 | 1.3 | 0.95 |

Für kleinere Transformatoren (El30, El38) oder Tonfrequenzanwendungen. |

| M 400-50A | 0.50 | 4.0 | 1.7 | 0.97 | Für grössere Transformatoren. |

| M 530-50A | 0.50 | 5.3 | 2.3 | 0.97 |

Bemerkung: Die Ummagnetisierungsverluste werden mit einem Epsteinrahmen an Blechstreifen gemessen. Durch das Stanzen werden die Verluste am fertigen Transformatorenblech jedoch höher.

Elektrobleche kornorientiert

M111-35N ist ein kornorientiertes Transformatorenblech. Kornorientiert heisst, der magnetische Fluss kann in der Vorzugsrichtung mit kleineren Verlusten geführt werden. Quer dazu sind die Verluste jedoch bedeutend grösser. Um dem abzuhelfen wurden bei den MD-Schnitten die Joche verbreitert. Durch diese Querschnittsvergrösserung nehmen die Induktion und somit auch die Verluste wieder ab.

|

Sorte

|

Dicke in mm

|

Ummagnetisierungsverluste W/kg max. bei 1.5 T |

1.7 T |

Stapelfaktor

|

Bemerkung

|

| M 111-35N | 0.35 | 1.11 | 1.65 | 0.96 |

Ist auch als M6X bekannt. |

Bemerkung: Die Ummagnetisierungsverluste werden mit einem Epsteinrahmen an Blechstreifen gemessen. Durch das Stanzen werden die Verluste am fertigen Transformatorenblech jedoch höher.

Da die Isolation aus einer Oxydschicht besteht, können die Bleche nach dem Stanzen bei Bedarf noch nachgeglüht werden. Dadurch werden die inneren mechanischen Spannungen, die beim Stanzvorgang entstehen, abgebaut und die Eisenverluste reduziert. Verbesserte Stanzwerkzeuge erlauben heute auf diesen kostspieligen Glühprozess in den meisten Fällen zu verzichten.

kernpakete

Geschachtelte Kerne

Von Hand oder mit Maschinen werden die einzelnen Bleche wechselseitig in die Spulen eingeschoben, ein sehr aufwendiges Verfahren. Gewisse Blechschnitte (M-, MD-Schnitt) können nur von Hand verarbeitet werden.

Geschweisste Kerne

Mit einem Automaten werden die Blechpakete unter Schutzgas elektrisch verschweisst. Dabei werden sie in einem Werkzeug gehalten und zusammengepresst, damit der Luftspalt an der Stossstelle möglichst klein wird. Die, durch die Schweissung erzeugten, Zusatzverluste werden dabei teilweise durch die bessere Füllung des Spulenkörpers kompensiert.

Steckkerne

Entsprechen konstruierte Bleche werden paketweise in den Spulenkörper eingeschoben und mit einer Vorrichten zusammengepresst und verklinkt.

geklebte kernpakete

Die gestanzten Einzelbleche werden zu Paketen zusammengeklebt und an den Stossflächen geschliffen und geläppt. Meistens wird dieses Verfahren nur für sehr hochwertige Materialien, wie Mumetall, angewendet.

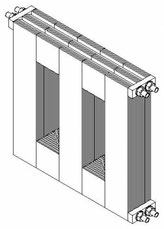

Modulkerne

Aus den einzelnen Transformatorblechstreifen werden Blöcke und Stäbe zusammen geklebt. Die so vorgefertigten Module können dann zu UI- und 3UI-Kernen zusammen gesetzt und verschraubt werden. Dieses Verfahren wird hauptsächlich bei grösseren Bauleistungen angewendet. Auch Stufenkerne können so hergestellt werden.

Schnittbandkerne

Das Blechband, fast ausnahmslos kornorientiertes Blech, wird aufgewickelt und in glühendem Zustand in die richtige Form geschmiedet. Mit Kunstharz wird der Kern anschliessend imprägniert (d.h. die einzelnen Lamellen werden verklebt) und im Ofen ausgehärtet. Nach dem Zersägen müssen die Stossflächen noch geschliffen und geläppt werden, um einen möglichst kleinen Luftspalt zu erhalten.

Schnittbandkerne sind für EI-, M-, UI- und 3UI-Kernformen erhältlich. Dieser Kerntyp ist sehr gut geeignet für Transformatoren mit Arbeitsfrequenzen über 60 Hz, zum Beispiel für die 400 Hz Versorgung im Flugzeug-Bordnetz. Die am häufigsten verwendete Banddicke beträgt 0.3 mm.

Es werden aber auch 0.1 mm und 0.05 mm dicke Bänder verwendet. Seit einiger Zeit sind Schnittbandkerne auch mit amorphem Material erhältlich. Da sie relativ teuer sind, ist ihre Verwendung eingeschränkt.

Ringkerne

Ein Blechband aus kornorientiertem Material wird ringförmig auf einen Dorn aufgewickelt und das Ende durch eine Punktschweissung befestigt. Um die, durch die Verarbeitung erzeugten Spannungen im Kern (Zusatzverluste), zu reduzieren werden die Ringe im Ofen nachgeglüht. Der Ringkerntransformator ist übrigens die älteste Transformatorenbauform. Bei gleichmässig verteilten Wicklungen ist das äussere Streufeld sehr klein (Störungsarm).

Kerne aus gesintertem Pulver (Ferrite)

Die vor allem in der Hochfrequenztechnik verwendeten gesinterten Pulverkerne werden von verschiedenen Herstellern in diversen Bauformen angeboten. Eine Vielzahl unterschiedlicher Bauformen und Grössen erlauben bedürfnisgerechte Produkte herzustellen. Verwendet werden diese Kerne vorwiegend für Schaltnetzteile, Filter Übertrager, Induktivitäten usw.

Spulenkörper

Der Spulenkörper ist ein Formteil das im Kunststoff-Spritzverfahren hergestellt wird. Aus den ursprünglich einfachen Spulenkörpern aus Kanal und zwei Seitenflanschen sind heute komplizierte Teile geworden, die gleichzeitig Lötösen, Printstifte oder Stecker aufnehmen oder mit aufwändigen Konstruktionen die Kriech- und Luftstrecken zwischen den Primär- und den Sekundärwicklungen vergrössern. Als Werkstoff wird weitgehend glasfaserverstärktes Polyamid verwendet. Die Gebrauchstemperatur beträgt 130°C. Für höhere Temperaturen sind andere Materialien verfügbar, jedoch meist als Sonderteile. Für die gebräuchlichsten Materialien liegen UL-Prüfzertifikate vor. Alternativ können die Spulenkörper auch aus Trafoboard (hochwertige Zellulose) hergestellt werden. Für Sondertypen bereits ab kleinen Stückzahlen eine günstige Lösung.

Kanäle

Kanäle sind rechteckige Rohre auf denen die Wicklungen lagenweise aufgebracht werden. Nach jeder Lage ist eine Lagenisolation notwendig, damit die Windungen seitlich nicht herunterfallen. Bei grösseren Querschnitten müssen die äusseren Windungen noch zusätzlich durch Haltebänder befestig werden. Kanäle werden vorwiegend bei grossen Spulen verwendet, wobei mit Abstandsprofilen (Dog-Bones) zusätzlich Kühlkanäle eingewickelt werden können.

Kern mit Profilisolation

Das Kernpaket wird mit Profilen an den Ecken isoliert und direkt bewickelt. Mit weiteren Profilen und Folien wird die Isolation zwischen der Primär- und Sekundärwicklung hergestellt. Wird hauptsächlich bei grösseren Transformatoren und Stabkerndrosseln angewendet. Statt Kernpakete können auch Modulkerne verwendet werden. Vorteilhaft bei dieser Wickelart ist die Verwendung von Meterware statt fertigen Formteilen. Ohne grossen Aufwand können die Abmessungen des Transformators variiert werden.

Wickeldrähte

Wickeldrähte werden aus Elektrolytkupfer gezogen und mit mehreren Lackschichten isoliert. Je nach Lacktyp können die Wickeldrähte bis zu Temperaturen von 220°C und mehr verwendet werden. Sondertypen sind mit einer Klebeschicht versehen und können mit Wärme zu selbsttragenden Spulen verklebt werden. Für Sonderzwecke (Motoren- und Generatorenbau) können die Wickeldrähte auch zusätzlich mit Isolationsfolien, Seiden- und Kunststofffäden oder Glimmerpapier umwickelt werden.

Drähte aus Aluminium sind bei den Kleintransformatoren weniger üblich, da die Verarbeitung schwieriger ist (löten).

Runddraht

Der Runddraht ist der am häufigsten verwendete Leiter bei Kleintransformatoren. Der Durchmesserbereich reicht von 0.01 - 5 mm, wobei immer die Abmessungen des Drahtes ohne Isolation angegeben werden.

Die Durchmesser werden aus einer geometrischen Reihe (R20, respektiv R40) ausgewählt.

1 - 1.06 - 1.12 - 1.18 - 1.25 - 1.32 - 1.4 - 1.5 - 1.6 - 1.7 - 1.8 - 1.9 - 2 - 2.12 - 2.24 - 2.36 - 2.5 - 2.65 - 2.8 - 3.0 - 3.15 - 3.35 - 3.55 - 3.75 - 4.0 - 4.25 - 4.5 - 4.75 - 5.0 - 5.3 - 5.6 - 6.0 - 6.3 - 6.7 - 7.1 - 7.5 - 8.0 - 8.5 - 9.0 - 9.5 - 10

Die Querschnittszunahme zum nächsten Durchmesser beträgt im allgemeinen bei dünneren Drähten ca. 25%, bei dickeren Drähten ca. 12.5 %.

Bei der Platzberechnung ist immer der Drahtdurchmesser inklusive der Lackisolation einzusetzen, sonst hat die Wicklung keinen Platz. Vor allem bei dünneren Drähten kann der Lackauftrag bis zu 25% des blanken Durchmessers betragen.

Flachdraht

Als Ergänzung zu den Runddrähten können für grössere Querschnitte Flachdrähte verwendet werden. Gegenüber den Runddrähten weisen sie, auf Grund ihrer Rechteckform, den besseren Füllfaktor auf.

HF-Litze: Bei Arbeitsfrequenzen über einigen Kilohertz treten bei Wickelgütern mit soliden Leitern Stromverdrängungseffekte auf, die sich in einer Zunahme der Kupferverluste äussern.

Skineffekt: Die Stromdichte auf der Leiteroberfläche nimmt zu, gegen die Leitermitte nimmt sie ab. Dadurch entstehen erhöhte Kupferverluste.

Proximity-Effekt: Dieser Effekt entsteht, wenn zwei oder mehr stromdurchflossene Leiter parallel liegen. Bei parallelen Leitern in denen der Strom in der gleichen Richtung fliess, was bei einer Spule ja der Fall ist, wird der Strom gegen die Spulenoberfläche gedrängt. Daraus ergeben sich ebenfalls erhöhte Kupferverluste.

Beide Effekte sind abhängig von der Arbeitsfrequenz und dem Leiterdurchmesser. Sie können also verringert werden indem die Leiter in mehrere dünne Einzelleiter aufgetrennt werden, die voneinander isoliert sind. Diese Mehrfach-Leiter (HF-Litze) werden mit einem Nylonfaden umsponnen, damit sie besser verarbeitet werden können.

Der Skin-Effekt wirkt, je nach Durchmesser, etwa ab 20 - 50 kHz, wogegen der Proximity-Effekt bereits früher, ab etwa 5 - 10 kHz einsetzt.

Draht mit verstärkter Isolation

Für HF-Übertrager werden vermehrt Wickeldrähte mit einer extrudierten Isolation aus Polyester verwendet, bekannt unter dem Namen TEX-E oder Rubadu. Diese Isolationen erfüllen die Anforderungen an eine "verstärkte Isolation" und sind über die ganze Länge zu 100% auf Isolationsfehler geprüft.

Alternativ werden die Drähte auch mit einer Kapton-Folie umwickelt, wobei meistens zwei bis drei Lagen erforderlich sind.

Isolationen, Isoliersysteme

Isolationen werden nach EN/IEC 60085 in Temperaturklassen eingeteilt. Dabei betrachtet man nur die Temperaturbeständigkeit der einzelnen Materialien.

| Klasse | Höchstzulässige Dauertemperatur bei Nennbetrieb | Mittlere Temperatur in den Wicklungen | Typischer Isolierstoff |

| A | 105°C | 100°C | Pressspan |

| E | 120°C | 115°C | Pressspan mit Polyesterfolie, Hartgewebe |

| B | 130°C | 120°C | Polyesterfolie (Mylar®, Hostaphan®), Polyamidpressmassen |

| F | 155°C | 140°C | Verbundisolationen |

| H | 180°C | 165°C | Aramidpapier (Nomex®), Polyimidfolie (Kapron®) |

Die Differenz von 5 - 15°C in den Werten für die "höchstzulässige Dauertemperatur" (Hot-Spot) und den "mittleren Temperaturen" liegt in den unterschiedlichen Messverfahren.

Isoliersysteme sind eine Erweiterung der Isolationen. Dabei werden alle Isoliermaterialien, inklusive der Imprägnierlacke, miteinander geprüft. Wichtig ist bei diesen Prüfungen die Temperaturbeständigkeit der einzelnen Materialien, sowie die Einflüsse der verschiedenen Materialien untereinander. Diese Prüfungen können unabhängig vom Endprodukt durchgeführt werden. Bei den Typprüfungen an den Transformatoren werden diese gegenseitigen Einflüsse ebenfalls geprüft. Von Vorteil ist, dass die Prüfung unter realen Bedingungen bei Nennlast und Überlast erfolgt.